Dây chuyền sản xuất ghế gỗ xuất khẩu của KINGWOODMAC sẽ giúp doanh nghiệp bạn tối ưu hóa quy trình, tăng năng suất, giảm chi phí và đảm bảo chất lượng sản phẩm hoàn hảo.

Tìm hiểu về ghế gỗ tự nhiên

Ghế gỗ là một trong các mặt hàng được sản xuất và tiêu thụ nhiều nhất trong các sản phẩm nội thất, những chiếc ghế có thiết kế đẹp ngồi thoải mái ngoài cần sự sáng tạo trong thiết kế, còn cần đến sự chính xác trong sản xuất, ngoài ra, đối với các loại ghế xuất khẩu, chất lượng và thời gian sản xuất là 2 điều cực kỳ quan trọng trong việc sản xuất ghế nội thất xuất khẩu.

Cấu tạo của ghế gỗ

Một chiếc ghế được cấu thành từ nhiều chi tiết khác nhau nên cần được gia công chính xác nhất, đảm bảo cho các chi tiết mộng được ghép nối chính xác với nhau, ngoài ra, công đoạn tinh chế 1 chiếc ghế còn ảnh hưởng đến cả chất lượng và hình dạng sau cùng của ghế.

Trong bối cảnh cạnh tranh khốc liệt của thị trường nội thất toàn cầu, việc tối ưu hóa quy trình sản xuất ghế gỗ xuất khẩu là yếu tố then chốt để doanh nghiệp Việt Nam vươn lên dẫn đầu. Dây chuyền sản xuất ghế gỗ xuất khẩu với công nghệ hiện đại chính là chìa khóa giúp bạn đạt được mục tiêu đó.

Nâng Tầm Cạnh Tranh Với Giải Pháp Sản Xuất Thông Minh

Đối với một doanh nghiệp chế biến gỗ chuyên sản xuất các mặt hàng xuất khẩu thì việc đầu tư dây chuyền sản xuất hiện đại là điều kiện tiên quyết giúp doanh nghiệp gia tăng tính cạnh tranh, cải tiến năng suất, tiết kiệm chi phí vận hành và nhân công lao động.

Hoạt động trong lĩnh vực máy chế biến gỗ hơn 20 năm, với nhiều dự án thiết kế thi công dây chuyền sản xuất theo yêu cầu của doanh nghiệp, KINGWOODMAC hiểu được những vấn đề cốt yếu để cho ra một dây chuyền sản xuất hiện đại hoạt động ổn định. Đó là:

Công nghệ hiện đại

Máy móc chất lượng

Thiết kế hợp lý

Quy trình sản xuất ghế công nghệ 4.0 hiện nay

KINGWOODMAC là đơn vị dẫn đầu về công nghệ dây chuyền hiện đại, chúng tôi sẽ giới thiệu với doanh nghiệp của bạn chuyền sản xuất ghế gỗ xuất khẩu hiện đại bật nhất.

1. LỌNG CHI TIẾT

Chuyên lọng các chi tiết cong: Chân sau ghế, tựa ghế, đố ngang

Ngày trước, khâu tạo các chi tiết cong này mất nhiều thời gian nhất, người thợ lọng tay các chi tiết này, đòi hỏi người thợ có kinh nghiệm và tay nghề, và chiếm nhiều thời gian. Ngoài ra, việc đứng gần mũi lọng hoặc lưỡi cưa lọng để điều khiển phôi đạt được độ cong mong muốn tiềm ẩn nhiều nguy cơ tai nạn lao động.

Hiện nay, với sự xuất hiện của các dòng máy cưa lọng CNC đã giải quyết được hết các nhược điểm của cách lọng truyền thống:

- Đồng nhất biên dạng các chi tiết

- Năng suất hơn gấp nhiều lần so với phương pháp lọng truyền thống

- Đảm bảo an toàn lao động khi máy gia công hoàn toàn tự động

- Ngoài ra, còn có dòng máy lọng mũi (lọng chỉ) CNC, đây là dòng máy có thể lọng được các chi tiết cong không giới hạn biên dạng, bề mặt sau khi lọng xong láng mịn.

Hiện nay, để tăng năng suất và chất lượng sản phẩm có 2 dòng máy cưa lọng tự động phổ biến nhất hiện nay.

Đây là dòng máy cưa lọng đứng cnc có khả năng lọng chi tiết ghế gỗ với độ chính xác cao. Máy ứng dụng phần mềm thiết kế Autocad. Máy được thiết kế với nhiều kích thước như: 1200mm, 1500mm, 2000mm, 2500mm….

– Màn hình điều khiển cảm ứng, thể hiện phạm vi và đường cắt lưỡi cưa.

– Công suất máy lớn, đáp ứng nhu cầu sản xuất với đơn hàng lớn. Công suất gia công 3000 chân ghế / ngày.

– Rút ngắn thời gian gia công so với các dòng máy cưa lọng đứng khác.

| Khả năng quay lưỡi cưa | : ± 90o |

| Động cơ bánh đà | : 7.5 kw |

| Tốc độ ăn phôi | : 0-20 m/phút |

| Tốc độ đưa phôi | : 40 m/phút |

| Chiều cao làm việc | : 150 mm |

| Công suất động cơ trục X | : 2.0 kw |

| Công suất động cơ trục Y | : 1.0 kw |

| Động cơ trục Z | : 0.4 kw x 2 |

| Kích thước phôi tối đa | : 1500 x 1250 mm |

Máy chế biến gỗ KINGWOODMAC tự hào giới thiệu dòng máy cưa lọng CNC thế hệ mới, sử dụng công nghệ mũi router tiên tiến nhất. Đây là bước đột phá trong ngành chế tạo máy chế biến gỗ mang lại những lợi ích vượt trội:

- Tối ưu hóa quy trình: Từ thiết kế đến tính toán phôi liệu đều được kiểm soát chặt chẽ trên màn hình máy tính, giảm thiểu sai sót và lãng phí vật liệu.

- Nâng cao chất lượng sản phẩm: Máy cưa lọng cnc mang đến những đường cắt chính xác đáp ứng yêu cầu khắt khe về thẩm mỹ.

- Tiết kiệm thời gian và nhân lực: Tin gọn quy trình sản xuất, giảm thiểu nhân công.

- Hiệu quả kinh tế vượt trội: Máy giúp tăng năng suất, giảm thiểu tối đa chi phí sản xuất…

| Kích thước làm việc | : 1200 x 1250 x 140mm |

| Tốc độ làm việc | : 0 – 10 m/phút |

| Công suất trục chính | : 9kW + 9kW |

| Tốc độ động cơ | : 0 – 18000 vòng/phút |

| Động cơ servo trục X | : 1.5kW |

| Động cơ servo trục Y | : 0.75kW x 2 |

| Động cơ servo trục Z | : 0.75kW x 2 |

| Trọng lượng máy | : 2600kg |

| Kích thước máy | : 2600 x 2700 x 2000mm |

>>> Xem thêm các dòng máy cưa lọng KINGWOODMAC cung cấp:

2. ĐỊNH HÌNH SẢN PHẨM

Tubi chép hình, làm chuẩn biên dạng và bề mặt của chi tiết. Công đoạn sản xuất này khá quan trọng vì đây chính là công đoạn định hình và biên dạng của chi tiết, tạo ra mặt chuẩn cho các công đoạn sau như: đánh mộng dương, đánh mộng âm,chà nhám,…

- Thông thường nếu sử dụng cách đánh tubi truyền thống bằng cơ, mỗi 1 loại chân ghế cần làm 1 dưỡng phôi khác nhau, bề mặt và biên dạng chi tiết phụ thuộc rất nhiều vào dưỡng phôi và tay nghề của công nhân, nếu biên dạng của phôi bị lệch, phần tạo liên kết sẽ lệch vì không có mặt phẳng chuẩn để gá phôi, ảnh hưởng lớn tới hình dạng sau cùng của sản phẩm.

- Ngoài ra, KINGWOODMAC còn cung cấp thêm dòng máy kết hợp phay định hình và chà nhám, tăng chất lượng cũng như năng suất sản xuất.

- Dòng máy có thể giảm 1 bước gia công, đem lại hiệu quả rất lớn trong sản xuất: tiết kiệm nhân công, tiết kiệm diện tích nhà xưởng, tăng năng suất.

>>> Xem thêm các dòng máy chép hình thẳng CNC KINGWOODMAC cung cấp:

3. TẠO MỘNG ÂM

Đây là công đoạn mất nhiều thời gian nhất trong quá trình sản xuất ghế, trên 1 sản phẩm ghế, mộng âm chiếm nhiều nhất, số lượng nhiều và đòi hỏi độ chính xác cao nên dòng máy làm mộng âm CNC được ưa chuộng nhất tại các xưởng sản xuất ghế và nội thất.

Để tạo các liên kết giữa các chi tiết của ghế đều cần khoan lỗ hoặc lắc mộng âm, vì các lỗ mộng ở nhiều vị trí khác nhau , nên công đoạn này cần nhiều thời gian, căn chỉnh nhiều. Máy làm mộng âm CNC là chìa khóa vàng có thể gia công chân trước, chân sau và cái tựa ghế nhanh chóng và chính xác nhất.

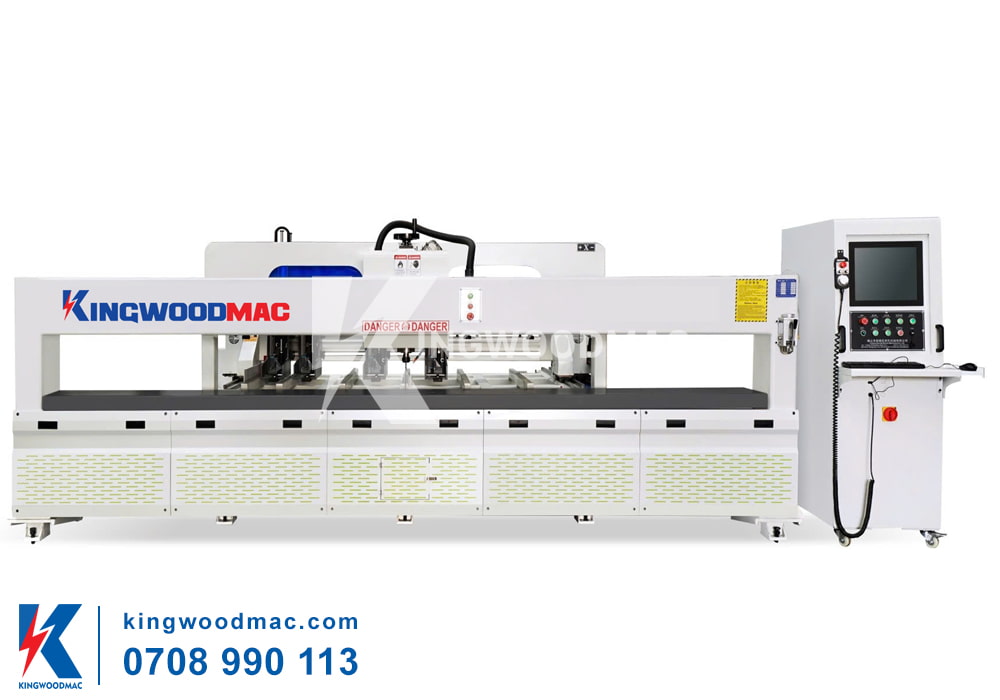

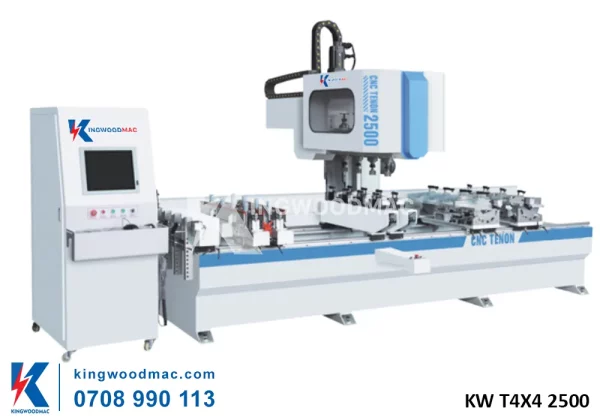

MÁY PHAY MỘNG ÂM 4 ĐẦU CNC KW 1500-4-4

- Với tốc độ xử lý phôi cực chuẩn, nhanh chóng, giúp tạo đa dạng kiểu mộng theo nhu cầu.

- Chuyên phay khoan mộng oval âm, mộng tròn, mộng xéo, mộng vuông, chạy rãnh,…

- Máy thiết kế 2 bàn làm việc độc lập, kích thước bàn lên đến 1M5, hoạt động liên tục nâng cao năng suất, tạo ra sản phẩm với chất lượng và số lượng tăng vượt bậc

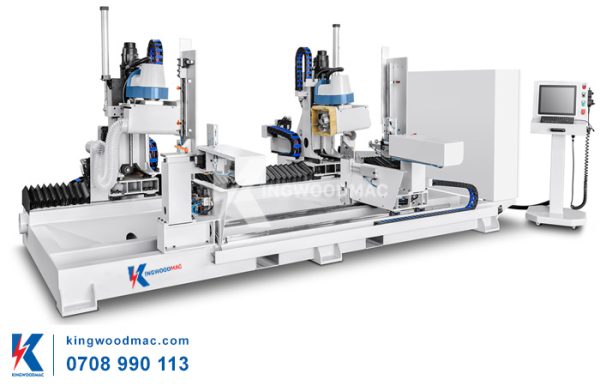

MÁY PHAY MỘNG ÂM CNC 8 ĐẦU KW-2400-4-4

- Kích thước bàn làm việc lớn lên đến 2400 mm, đảm bảo gia công phôi lớn hiệu quả.

- Máy thực hiện chạy được mộng vuông, phay rãnh, khoan lỗ tròn,…

- Máy có khả năng xử lý phôi với tốc độ cực nhanh, cực chuẩn, đẩy nhanh năng suất làm việc.

- Sử dụng công nghệ lập trình điểm point to point điều chỉnh, vận hành máy dễ dàng.

Phía trên là các dòng máy có thể đánh được nhiều loại mộng âm khác nhau, chạy rãnh, phù hợp với nhiều loại biên dạng sản phẩm khác nhau.

>>> Xem thêm các dòng máy làm mộng âm CNC KINGWOODMAC cung cấp:

4. CÔNG ĐOẠN TẠO MỘNG DƯƠNG

Máy đánh mộng dương CNC cũng là 1 dòng máy được các xưởng ưa chuộng song song với máy đánh mộng âm CNC, các dòng máy làm mộng dương CNC hiện nay sử dụng cơ cấu CNC, có thể đánh được nhiều loại mộng, và có thể lưu mẫu mộng, linh động trong sản xuất, không cần làm dưỡng phôi khi thay đổi loại mộng như các cách đánh mộng dương truyền thống

Các dòng máy đánh mộng dương được sử dụng phổ biến hiện nay:

- Máy đánh mộng dương 1 đầu

- Máy đánh mộng dương 2 đầu

MÁY ĐÁNH MỘNG DƯƠNG 1 ĐẦU CNC

- Máy gia công đa dạng các kiểu mộng như: oval dương, mộng nghiêng, mộng elip, mộng tròn,…

- Đặc biệt sở hữu tốc độ gia công nhanh chóng, đẩy nhanh hiệu suất làm việc lên cao, sản phẩm đẹp – đồng nhất.

- Thao tác vận hành đơn giản, nhập kích thước mộng, máy gia công ngay.

MÁY PHAY TẠO MỘNG DƯƠNG 2 ĐẦU CNC

- Làm việc với năng suất cao, gia công đa dạng: mộng vuông, mộng tròn, mộng xéo, phay tạo mộng âm, phay rãnh, cắt cạnh,….

- Máy thực hiện gia công xéo một góc 45 độ với 2 cụm gia công.

- Đầu mũi phay có thể thay đổi tùy vào yêu cầu sản phẩm gia công.

>>> Xem thêm các dòng máy làm mộng dương CNC KINGWOODMAC cung cấp:

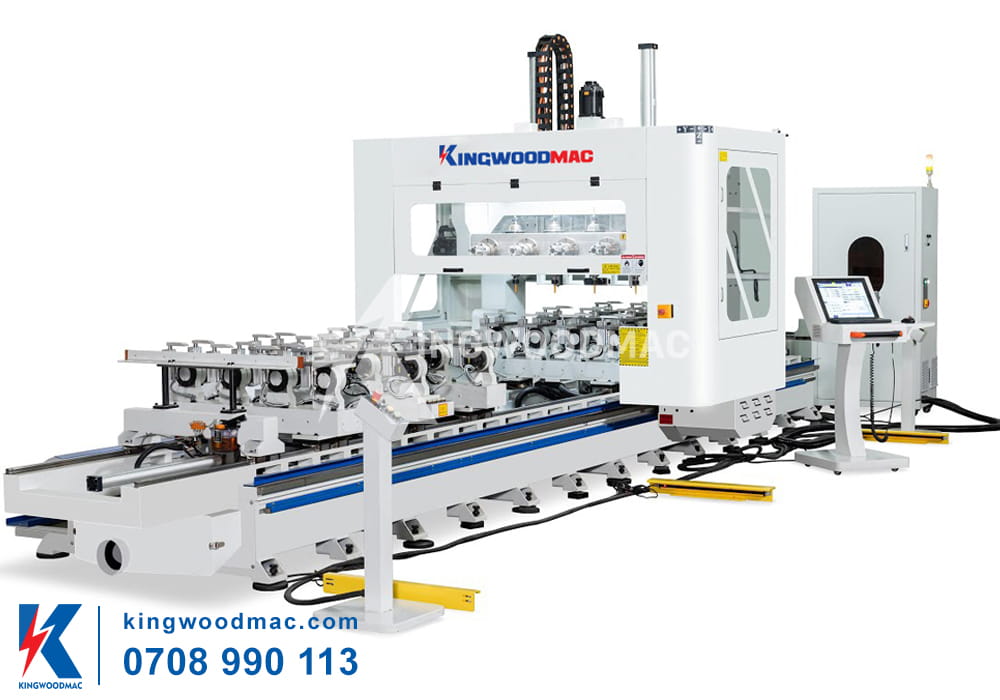

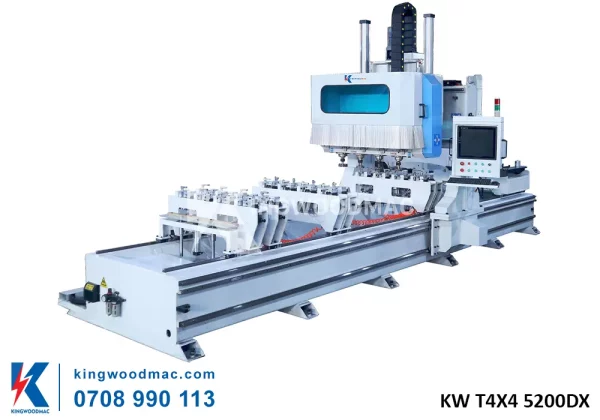

Máy làm mộng âm dương bàn xoay thế hệ mới

- Đây là dòng máy hiện đại nhất hiện nay, có thể sử dụng vừa đánh mộng dương, vừa đánh mộng âm, chạy rãnh, cắt chuẩn đầu phôi… xử lý hoàn thiện 4 phôi trên một chu trình gia công.

- Máy phay CNC 4 trục 16 dao xoay 360 độ kết hợp cơ cấu bàn kẹp phôi xoay 180 độ được điều khiển bởi hệ thống servo độc lập giúp gia công đa mặt chính xác, hiệu quả cao.

5. TẠO BỌ EKE GHẾ

“Bọ eke ghế” được sử dụng để liên kết các thanh gỗ lại với nhau, tạo thành góc vuông chắc chắn, thường thấy ở các góc của khung ghế. Để tạo ra bọ eke ghế, người ta thường sử dụng các loại máy chuyên dụng như máy phay rãnh bọ eke ghế hoặc máy cắt bọ ghế.

Máy cắt bọ eke ghế tam giác TRIAN 90 chuyên dùng cắt bọ ghế gỗ. Máy tự động cấp phôi nhanh chóng – liên tục, đường cắt chính xác.

Máy được các đơn vị gia công nội thất gỗ; làm ghế gỗ, bàn, cắt các loại ke góc tủ,..lựa chọn đầu tư vì giá thành hợp lí, máy hoạt động ổn định trong thời gian dài.

| Chiều rộng gia công lớn nhất | : 150 mm |

| Chiều rộng làm việc nhỏ nhất | : 25 mm |

| Chiều dày làm việc lớn nhất | : 60 mm |

| Chiều dày làm việc nhỏ nhất | : 15 mm |

| Motor servo chuyển động | : 1 kw |

| Motor servo đưa phôi | : 0.75 kw |

- Máy cắt bọ ghế hình thang tự động TRAPER 150 chuyên dùng cắt bọ xéo, bọ hình thang hiệu quả.

- Máy thiết kế lưỡi cưa tự động cắt và đảo chiều cắt nhanh chóng.

- Cấp phôi tự động cho quá trình gia công nhanh chóng – liên tục,…

| Chiều rộng làm việc tối đa | : 150 mm |

| Chiều rộng làm việc nhỏ nhất | : 25 mm |

| Chiều dày làm việc lớn nhất | : 60 mm |

| Chiều dày làm việc nhỏ nhất | : 15 mm |

| Động cơ cắt | : 2.2 Kw (3HP) |

- Máy phay rãnh bọ eke ghế 2 đầu – SSD 15còn có các tên gọi như: máy tạo ngàm eke ghế, máy phay rãnh eke bọ ghế gỗ,.

- Máy thực hiện nhiệm vụ phay tạo bọ ke ghế.

- Thực hiện gia công nhanh chóng – độ chính xác cao.

| Chiều rộng làm việc tối đa | : 150 mm |

| Chiều rộng làm việc nhỏ nhất | : 25 mm |

| Chiều dày làm việc lớn nhất | : 60 mm |

| Chiều dày làm việc nhỏ nhất | : 15 mm |

| Động cơ cắt | : 2.2 Kw (3HP) |

- Máy cắt khoan bọ thẳng tự động REC 400 thực hiện cắt – khoan ngang – khoan dọc bọ ghế gỗ hiệu quả.

- Máy tự động cấp phôi liên tục hiệu quả, tiết kiệm thời gian – tăng năng suất hiệu suất làm việc.

- Bên cạnh đó hệ thống điều khiển đơn giản, dễ vận hành.

| Chiều rộng làm việc | : 15 – 55 mm |

| Chiều dài xử lý | : 50-500 mm |

| Động cơ cắt | : 3 HP |

| Động cơ đưa phôi | : 1 HP |

| Động cơ khoan | : 1.5 x2 HP |

6. TẠO LIÊN KẾT

Công đoạn khoan liên kết là một bước quan trọng trong quy trình sản xuất ghế, đảm bảo các chi tiết của ghế được kết nối chắc chắn. Trong công đoạn này, cần sử dụng máy khoan lỗ bắt vít, bu lông cần được thực hiện bằng các máy chuyên dụng.

Máy khoan lỗ liên kết trên các bộ phận của ghế như khung ghế, chân ghế, tay vịn, lưng tựa.

Khoan lỗ để lắp đặt các phụ kiện như ốc vít, bu lông, bọ liên kết, ke góc… Tạo các mối nối chắc chắn và chính xác giữa các chi tiết gỗ. Dưới đây, là một số dòng máy khoan liên kết được sử dụng nhiều nhất trong sản xuất ghế

Máy phay khoan cấy ốc chân ghế là sự kết hợp hoàn hảo của 3 chức năng: phay vát cạnh, khoan lỗ và cấy ốc tự động. Điều này giúp loại bỏ các công đoạn thủ công tốn thời gian và công sức, đồng thời đảm bảo độ chính xác tuyệt đối cho từng sản phẩm.

KINGWOODMAC sẽ gợi ý cho bạn các dòng máy được sử dụng nhiều nhất hiện nay:

Trong quá trình sản xuất ghế, khoan lỗ trên khung mê ghế thường là một công đoạn tốn nhiều thời gian và công sức. Các phương pháp thủ công không chỉ đòi hỏi sự tỉ mỉ mà còn tiềm ẩn nhiều rủi ro về sai số, ảnh hưởng đến chất lượng và tính thẩm mỹ của sản phẩm.

Máy Khoan Khung Mê Ghế: Đột Phá Trong Tự Động Hóa

Máy khoan khung mê ghế ra đời như một giải pháp hoàn hảo, giúp các xưởng sản xuất vượt qua những hạn chế của phương pháp truyền thống. Với khả năng khoan nhiều lỗ cùng lúc một cách chính xác và nhanh chóng, máy khoan khung mê ghế mang đến hiệu quả sản xuất vượt trội.

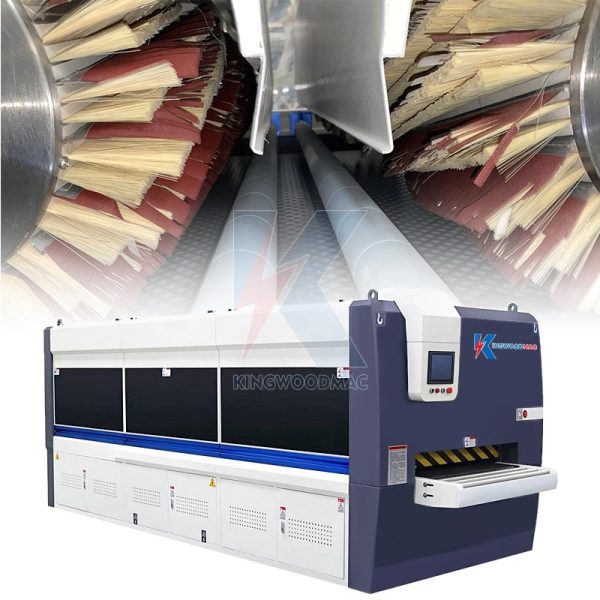

7. CHÀ NHÁM CHI TIẾT

Nếu bề mặt gỗ bị lồi lõm hoặc xù xì, khi sơn thì lớp sơn sẽ không bám dính chắc vào bề mặt gỗ, dễ dàng bong tróc, độ bền không cao, ảnh hưởng lớn đến độ bền của sản phẩm sau thời gian sử dụng.

Bước xử lý chi tiết tiếp theo là chà nhám: chà nhám mặt trên – dưới, chà nhám 2 cạnh, chà nhám 4 cạnh giảm bén các góc, chà nhám chổi loại bỏ lông gỗ.

Tiêu biểu có thể kể đến trong chà nhám cho chân ghế là hệ thống chà nhám chân ghế tự động với các máy:

- Máy chà nhám 2 cạnh

- Máy chà nhám chổi 2 cạnh điều chỉnh

- Máy chà nhám bo cạnh

- Máy chà nhám chổi cạnh

- Máy chà nhám chổi trên dưới

Với các chi tiết khác của ghế như nan, các thanh cấu thành khung mê ghế, mặt ghế thì sẽ chà nhám thông qua các dòng máy chà nhám như:

- Máy chà nhám thùng

- Máy chà nhám chổi thùng

- Máy chà nhám băng nằm

8. SƠN SẢN PHẨM

Đây là bước cuối cùng để hoàn thiện sản phẩm, tùy vào quy mô sản xuất và loại sơn tại các xưởng khác nhau mà họ có cách sơn khác nhau.

1. Sơn treo: sơn các chi tiết nhỏ, các chi tiết của ghế chưa lắp ráp, với các bước sơn cơ bản như: Màu – Lót – Màu – Bóng được chia thành 2 line:

- Line Màu – Lót

- Line Màu – Bóng: Line này có chiều dài dài hơn và thời gian phơi chờ khô lâu hơn.

2. Sơn pallet: Sơn đã lắp ráp, hoặc cũng có thể sơn các chi tiết chưa lắp ráp bằng cách làm các giá treo trên xe và tiến hành sơn.

9. LẮP RÁP SẢN PHẨM

Việc lắp ráp ghế thường là công đoạn đòi hỏi nhiều nhân công và thời gian. Tuy nhiên, với sự hỗ trợ của máy ráp ghế, quy trình này trở nên nhanh chóng, chính xác và hiệu quả hơn rất nhiều.

>>> Một số dòng máy lắp ráp KINGWOODMAC cung cấp được ưa chuộng hiện nay:

Lợi ích của dây chuyền sản xuất ghế gỗ tự động của KINGWOODMAC

Dây chuyền sản xuất ghế gỗ tự động của KINGWOODMAC mang lại nhiều lợi ích vượt trội cho các doanh nghiệp sản xuất trong và ngoài nước như sau:

1. Tăng năng suất vượt trội:

- Dây chuyền tự động hóa toàn diện các công đoạn, giảm thiểu tối đa sự can thiệp thủ công, giúp tăng tốc độ sản xuất và đáp ứng kịp thời gian cho các đơn hàng lớn.

- Linh hoạt điều chỉnh mẫu mã, kích thước sản phẩm theo yêu cầu thị trường, tạo lợi thế cạnh tranh.

2. Độ chính xác tuyệt đối:

- Gia công chính xác đến từng chi tiết, đảm bảo chất lượng của sản phẩm luôn đồng đều, đáp ứng các tiêu chuẩn khắt khe của thị trường quốc tế hiện nay.

- Dây chuyền áp dụng các quy chuẩn giúp giảm thiểu sai sót do yếu tố con người, tiết kiệm nguyên vật liệu và giảm chi phí sản xuất.

3. Tiết kiệm tối đa:

- Giảm chi phí nhân công đáng kể nhờ thay thế sức lao động thủ công bằng máy móc hiện đại.

- Tối ưu hóa sử dụng nguyên vật liệu, giảm thiểu hao hụt và lãng phí.

- Tiết kiệm năng lượng nhờ trang bị các công nghệ tiết kiệm năng lượng, giảm chi phí vận hành và bảo vệ môi trường.

4. An toàn lao động:

- Giảm thiểu rủi ro tai nạn lao động nhờ tự động hóa các công đoạn nguy hiểm, đảm bảo môi trường làm việc an toàn cho công nhân.

5. Nâng cao năng lực cạnh tranh:

- Đáp ứng nhu cầu ngày càng tăng của thị trường, mở rộng quy mô kinh doanh.

- Cải thiện chất lượng sản phẩm, đạt các tiêu chuẩn xuất khẩu, chinh phục những thị trường khó tính nhất.

- Tăng lợi nhuận nhờ tối ưu hóa quy trình sản xuất và giảm chi phí.

- Nâng cao uy tín thương hiệu, tạo dựng lòng tin với khách hàng trong và ngoài nước.

Các yếu tố cần lưu ý khi đầu tư dây chuyền sản xuất ghế

1. Quy mô sản xuất và ngân sách của doanh nghiệp: Lựa chọn dây chuyền máy phù hợp với quy mô sản xuất và khả năng tài chính của doanh nghiệp.

2. Loại sản phẩm ghế gỗ: Xác định loại ghế gỗ sản xuất để lựa chọn dây chuyền với các máy móc phù hợp.

3. Công nghệ và máy móc: Lựa chọn công nghệ và máy móc tiên tiến, đảm bảo hiệu quả và độ chính xác cao.

4. Nhà cung cấp uy tín: Chọn nhà cung cấp có kinh nghiệm, uy tín, cung cấp sản phẩm chất lượng và dịch vụ sau bán hàng tốt.

5. Dịch vụ bảo hành, bảo trì: Đảm bảo nhà cung cấp có chính sách bảo hành, bảo trì rõ ràng và hỗ trợ kỹ thuật nhanh chóng trong thời gian bảo hành và sau bảo hành.

Thông tin liên hệ tư vấn dây chuyền sản xuất ghế hiện đại

Kingwoodmac với hơn 20 năm kinh nghiệm trong ngành chế biến gỗ, chúng tôi luôn là đơn vị tiên phong công nghệ chế biến gỗ đã hỗ trợ các doanh nghiệp lớn nhỏ trong và ngoài nước thiết kế – thi công nhà máy sản xuất công nghệ. Quý khách có nhu cầu hỗ trợ tư vấn báo giá xin quý khách vui lòng liên lạc theo thông tin bên dưới để được báo giá nhanh nhất

- Số điện thoại tư vấn 24/7: 0708 990 113

- Email: kingwoodmac@gmail.com

- Địa chỉ: 401 Tô Ngọc Vân, KP1, Phường Thạnh Xuân, Quận 12, Tp. Hồ Chí Minh

- Website: kingwoodmac.com và kingwoodmac.com.vn

Đánh giá

Chưa có đánh giá nào.